Intercambiadores de calor de placas de doble flujo

Los intercambiadores de calor de placas de doble flujo logran una rápida transferencia de calor y un diseño compacto mediante una configuración de flujo de fluido de doble paso entre placas, ampliamente utilizada en ingeniería química, climatización, industria alimentaria y farmacéutica. Este artículo ofrece un análisis detallado de sus características técnicas, ventajas y escenarios de aplicación para ayudar a los usuarios a tomar decisiones informadas.

I. Estructura técnica y principio de funcionamiento de los intercambiadores de calor de placas de doble flujo

1. Composición estructural

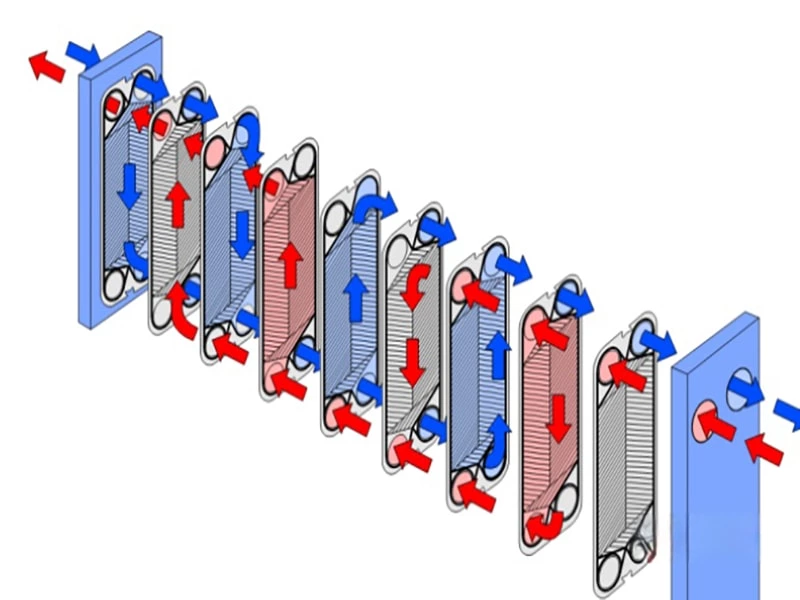

Compuesto por placas corrugadas (p. ej., corrugaciones en espiga o diagonales), juntas, placas de compresión fijas y placas de compresión móviles. Entre las placas se forman canales de flujo independientes para medios calientes y fríos, con fluidos que fluyen alternativamente a ambos lados para facilitar el intercambio de calor.

2. Principio de diseño de doble flujo

El fluido entra al haz de placas a través de los puertos de distribución y fluye de regreso dos veces entre las placas, formando dos rutas de flujo paralelas (p. ej., rutas 1234 o ABCD). En comparación con los diseños de flujo simple, la configuración de flujo doble extiende la ruta del fluido, aumenta el tiempo de contacto y el área de transferencia de calor, mejorando así la eficiencia del intercambio térmico.

II. Principales ventajas de los intercambiadores de calor de placas de doble flujo

1. Rendimiento de transferencia de calor rápida

El coeficiente de transferencia de calor puede alcanzar entre 3000 y 6000 W/(m²·℃), lo que lo hace adecuado para condiciones con grandes diferencias de temperatura (ΔT ≥ 20 ℃). El diseño de doble flujo garantiza una velocidad de fluido más uniforme, reduce las zonas muertas turbulentas y disminuye la resistencia térmica.

2. Diseño estructural compacto

Ocupa solo un tercio del volumen de los intercambiadores de calor tubulares tradicionales para la misma área de transferencia de calor, lo que ahorra espacio de instalación. Ideal para entornos industriales con limitaciones de espacio (p. ej., equipos marinos, unidades modulares).

3. Control preciso de la temperatura

El diseño de flujo doble permite una distribución del gradiente de temperatura más estable, adecuada para procesos con requisitos estrictos de temperatura de salida (por ejemplo, enfriamiento de reacción farmacéutica).

4. Fácil mantenimiento

El diseño de estructura desmontable facilita la limpieza y el reemplazo de placas, lo que reduce el tiempo de inactividad. Las juntas son reemplazables, lo que prolonga la vida útil del equipo.

III. Parámetros técnicos clave de los intercambiadores de calor de placas de doble flujo

1. Parámetros: Rango típico

2. Trayectorias de flujo:** 2 (flujo doble)

3. Presión de diseño:** ≤ 2,5 MPa (personalizable para modelos de alta presión)

4. Temperatura de diseño:** -40℃ a 200℃

5. Material de la placa:** Acero inoxidable (304/316L), titanio, Hastelloy, etc.

6. Coeficiente de transferencia de calor:** 2000-5000 W/(m²·℃)

7. Superficie de placa única:** 0,1-1,2 m²

8. Capacidad máxima:** 5000 m³/h (por unidad)

IV. Escenarios de aplicación y análisis de casos de intercambiadores de calor de placas de doble flujo

1. Climatización

*Sistemas de bombas de calor geotérmicas:** Utiliza intercambiadores de calor de doble flujo para extraer rápidamente energía geotérmica, mejorando el COP del sistema.

*Torres de Enfriamiento de Aire Acondicionado:** Manejan grandes caudales de agua de refrigeración, logrando ahorro energético y reducción del consumo.

2. Química y farmacéutica

*Control de temperatura del reactor:** El flujo doble permite un control preciso de la temperatura, lo que garantiza que las reacciones químicas se produzcan dentro del rango de temperatura establecido.

*Recuperación de solventes:** Procesa medios con grandes diferencias de temperatura (por ejemplo, 120 °C a 40 °C) y recupera el calor residual.

3. Alimentos y bebidas

*Pasteurización instantánea de la leche:** El aumento de temperatura baja (ΔT ≤ 5℃) conserva el contenido nutricional.

*Elaboración de cerveza:** El enfriamiento rápido del mosto acorta los ciclos de fermentación.

V. Puntos clave para la selección de intercambiadores de calor de placas de doble flujo

1. Carga térmica y diferencia de temperatura

Priorice el flujo dual para grandes diferencias de temperatura (≥ 30 °C) o altas demandas de transferencia de calor. Utilice el método NTU-ε para calcular el número de vías de flujo y garantizar la eficiencia del intercambio de calor.

2. Características del fluido

Seleccione placas de canal ancho (p. ej., de gran separación) para fluidos de alta viscosidad a fin de evitar obstrucciones. Utilice titanio o Hastelloy para fluidos corrosivos a fin de prolongar su vida útil.

3. Restricciones de espacio

Los equipos compactos favorecen los diseños de doble flujo, lo que reduce los costos de espacio. Considere el espacio para izar y mantener el equipo, reservando un margen operativo del 30 %.

4. Consideraciones económicas

La inversión inicial es mayor que la de los diseños de flujo único, pero los ahorros de energía a largo plazo son significativos, lo que lo hace adecuado para escenarios de operación continua.

VI. Problemas comunes y soluciones para intercambiadores de calor de placas de doble flujo

1. Caída excesiva de presión

Optimizar el diseño de la corrugación de la placa (p. ej., adoptar canales tipo M) para equilibrar la velocidad y la resistencia del flujo. Aumentar el número de vías de flujo paralelas para reducir el flujo de vía única.

2. Incrustaciones y obstrucciones

Seleccione tipos de placas fáciles de limpiar (p. ej., corrugadas en espiga) y realice una limpieza CIP periódica. Instale prefiltros para medios con partículas para evitar obstrucciones en los canales.

3. Riesgo de fugas

Utilice materiales de junta resistentes a altas temperaturas y a la corrosión (p. ej., EPDM, PTFE). Compruebe periódicamente la fuerza de sujeción para garantizar la estabilidad del sellado.

VII. Tendencias futuras de los intercambiadores de calor de placas de doble flujo

1. Rapidización

Desarrollar nuevas estructuras de corrugación (por ejemplo, placas impresas en 3D) para mejorar aún más los coeficientes de transferencia de calor.

2. Inteligencia

Integre sensores y control de IA para la optimización en tiempo real de los parámetros operativos.

3. Modularización

Los diseños estandarizados admiten combinaciones en paralelo o en serie, lo que permite una expansión flexible de la capacidad.

Resumen: Los intercambiadores de calor de placas de doble flujo ofrecen ventajas significativas en cuanto a transferencia de calor rápida, estructura compacta y control preciso de la temperatura en diversas industrias. La selección debe alinearse con las condiciones operativas específicas, equilibrando la eficiencia, el costo y las necesidades de mantenimiento para maximizar el valor técnico.

¡Bienvenido a visitar nuestro sitio web oficial!

Si tiene alguna pregunta, comuníquese con nosotros de las siguientes maneras, ¡le brindaremos el servicio más sincero!